我国绝大多数钢企采用“高炉—转炉”长流程工艺生产。随着国内外高品位铁矿石资源和优质焦煤资源大量消耗及节能减排压力日益加大,高炉铁水的生产成本逐步提高。同时,我国废钢保有量和产生量逐年增加,价格逐渐降低。转炉采用高废钢比冶炼不仅能够减少对铁矿石的依赖,还能够减少碳排放和转炉冶炼渣量,提高炼钢产能。

鞍钢股份炼钢总厂从2020年10月份开始进行钢铁料结构调整,提高废钢比,降低铁水单耗,当废钢比由10.27%提高到14.65%时,转炉冶炼各项指标均下滑。因此,笔者在分析高废钢比对转炉炼钢工艺的影响及在实验中采取的相应优化措施后,建议使用控制入炉废钢尺寸,采用铁质成渣路径,实施以焦炭为主、硅铁为辅的转炉提温模式这3种方法,以保证高废钢比条件下转炉生产指标的稳定。

分析

高废钢比给转炉炼钢增加哪些障碍

对转炉操作的影响。高废钢比操作会对转炉开吹打火和造渣产生不利影响,从而影响转炉终点碳温的控制。废钢在转炉熔池内融化要经过废钢表面的铁水冷凝、冷凝层融化、废钢渗碳融化3个过程。在高废钢比的情况下,铁水和废钢装入转炉后,小块且比表面积大的板状废钢在冶炼前期能够迅速融化,熔池温度会骤降,使得转炉开吹打火困难。如果是采用转炉干法除尘,为了控制泄爆,需要低氧压打火,则打火不畅的现象更为突出。

由于熔池温度低,冶炼前期炉内金属的黏度增加,降低了熔池传热和传质速度,吹氧反应区的热量向熔池其他部分的传递速度减缓,熔剂升温速度慢,尤其是大块、非板状、低碳的废钢本身融化速度较慢,当其比率高时,升温速度进一步延缓,从而造成转炉成渣困难,前期脱磷率下降。采用提温剂升温时,有的炉次采用硅铁,造成渣量增加,渣况恶化,影响脱磷效果。不同结构的废钢融化速度差异大,冶炼过程温度波动大,脱磷率不稳定,使得冶炼终点不易控制,造成终点碳温命中率下降,高温及过氧化炉次增加。

对转炉炉衬维护的影响。随着废钢加入量增加,加入废钢时对炉衬表面的冲击力也增大。尤其受废钢槽容量限制,为提高废钢比,重型废钢的比率高,不仅延长了废钢对转炉大面部位耐材的冲击时间,而且提高了机械作用强度。冶炼前期,熔池温度低,成渣困难,碱度低,炉衬侵蚀严重。由于铁水比降低,转炉冶炼的总渣量下降,且操作的不稳定造成异常炉次增加,渣中氧化亚铁含量高,溅渣层变薄且不稳定,溅渣护炉效果变差,增加了炉衬的维护难度。

对钢水成分的影响。采用提温剂进行高废钢比操作增加了转炉回硫量,同时冶炼终点钢水氮含量有增加趋势。废钢比增加后,废钢来源发生变化,外购废钢的比率增加,硫含量不稳定,转炉冶炼回硫量波动大,对RH(真空循环脱气装置)生产低硫钢的硫成分控制不利。为增加转炉热源,提温剂主要使用焦炭,焦炭硫含量高,进一步增加了转炉回硫量。大块、非板状、低碳的废钢融化速度慢,影响转炉的脱氮效果,同时为了减少提温剂用量,转炉终点碳含量倾向于下限控制,造成冶炼终点钢水氮含量增加。

措施

对症下药以减少不利影响

优化废钢尺寸和结构。为减少废钢加入过程对炉衬的冲击,鞍钢股份炼钢总厂尽可能缩小入炉废钢尺寸。该厂对自产坯头、坯尾、中间包残钢、报废铸坯等废钢的尺寸进行严格控制,根据不同类型转炉制订不同的切割标准,降低单块废钢的重量;控制外购废钢种类,以尺寸较小的破碎料和生铁块为主;对废钢结构严加管控,控制非板状、低碳废钢的最大配比,缩短废钢在转炉内的融化时间,降低对转炉脱氮的影响。该厂废钢配比结构为:破碎料加生铁块约40%,自产重型坯头废钢小于20%,非板状及低碳废钢小于20%,轧钢厂自产废钢约20%,并保持该配比稳定。废钢尺寸和结构优化后,该厂既能保证废钢充分融化,又能控制好高硫废钢比率,从而能够有效控制转炉冶炼的回硫量。

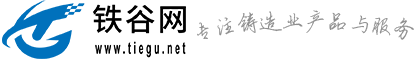

优化转炉造渣工艺。一般可以根据渣中氧化亚铁的含量,将转炉成渣路径分为“铁质成渣路径”和“钙质成渣路径”两种,如图1所示。两种成渣路径目的都是形成碱度合适,具有一定流动性的炉渣,并保证终渣满足溅渣护炉要求。

由图1可看出,铁质成渣路径中,O1、O2、O3点渣系中氧化亚铁含量分别为40%、35%、25%左右。该路径的核心是通过优化转炉造渣和供氧制度,快速提高渣中氧化亚铁含量,控制冶炼过程渣系组分按O1→O2→O3进行,即冶炼前期的初期渣系快速达到图1中O1点组分要求,冶炼过程控制炉渣组分在O2点进行过程脱碳,冶炼后期将终渣组分控制在O3点附近。为最大限度提高铁质成渣效果,提高过程渣的脱磷能力,冶炼过程实际炉渣组分应控制在成渣线SL与路径2围成的阴影区域内。

在低废钢比工艺条件下,鞍钢股份炼钢总厂大多采用钙质成渣路径。此路径冶炼过程炉渣碱度高、氧化亚铁含量低,有利于保护炉衬,稳定吹炼过程,终点容易命中,利于自动化控制,但炉渣容易返干,对低磷钢冶炼不利。高废钢比冶炼特征是前期熔池温度低,成渣困难,因此采用铁质成渣路径更有利于废钢融化和快速成渣。但该路径不利于吹炼过程的稳定,不利于自动化控制,对工艺操作的要求更高。该厂废钢比提高后,将转炉造渣方式由钙质成渣路径转化为铁质成渣路径。

在实际生产操作过程中,需分批加入造渣剂,第一批料以镁质熔剂为主,并将加入时间后延1~2分钟,有利于熔池升温和废钢快速融化。前期增加渣中氧化镁含量可有效保护溅渣层,增加氧化亚铁含量促进化渣。然后根据化渣情况,冶炼过程分3~5批加入造渣料,逐步提高渣中氧化钙含量。

操作过程为避免炉渣返干,根据化渣情况控制每批料的加入总量,加料过程以高枪位操作为主,必要时可加入铁质化渣剂增加渣中氧化亚铁含量,造渣剂需在吹氧2/3时全部加完。冶炼后期需及时降枪,冶炼终点保证拉碳时间大于3分钟,降低渣中氧化亚铁含量,使终渣组分落在O3点附近,并保证炉渣氧化镁含量为7%~9%,以减少钢铁料损失,使终渣满足溅渣护炉要求。

优化提温剂的使用。转炉提高废钢比后,热量不足,需要加入提温剂保证热平衡。尤其是鞍钢股份炼钢总厂入厂铁水温度低,钢水运输时间长,温降大,提温剂使用量大,因此需规范使用提温剂,从而减少对冶炼操作的影响。目前能够加入转炉的固体燃料包括碳化钙、碳化硅、硅铁、焦炭等。碳化钙成本高且在转炉内融化速度慢,转炉终渣中存在未反应的碳化钙,使得升温效率不稳定,限制了其使用。碳化硅作为提温剂成本高且反应生成二氧化硅,增加了渣料消耗,加入量不易过大,使用受到限制。硅铁作为提温剂,其块度和稳定性都便于控制,装炉操作也更为精简,使用的灵活性较高,用量可控,但其成本高且反应生成二氧化硅,加入量也不易过大。焦炭作为提温剂,成本低,融化速度快,升温效率高,因此被广泛应用于各类型转炉,但其加入量大时,要考虑对转炉回硫量增加的影响。

该厂经过工业试验最终确定采用以焦炭为主、硅铁为辅的转炉提温模式。在实际生产过程中,针对RH精炼处理的低硫钢种限制焦炭的加入量,提高硅铁加入量,控制回硫量。针对铁水硅含量低的炉次,尤其是冶炼低磷钢种时,可适当增加硅铁的加入量,强化转炉化渣效果,提高脱磷率。为最大限度提高提温剂的升温效率,提温剂需在转炉开吹打火成功后即加入,提温剂发热后可使废钢加速融化,并使熔池快速升温,为第一批渣料的融化提供良好的热力学条件。

优化转炉操作工艺。废钢比提高后,为提高转炉冶炼终点碳温的命中率,鞍钢股份炼钢总厂优化了转炉操作工艺,采用了两点措施:一是降低出钢温度。通过优化钢包和中间包保温层砌筑工艺、转炉应用大出钢口、开发应用钢包定位管理系统、优化钢包保温工艺等措施,将出钢温度降低了14℃。二是按照铁质成渣路径优化转炉冶炼控制模型。重点包括细化各熔剂不同加入时间的降温效率,提高温度预测准确性;改进冶炼枪位和氧流量控制模型,保证冶炼过程化渣效果及渣系组分的控制精度;根据不同钢种终点碳温的要求,相应制订冶炼终点控制模型,重点是拉碳枪位和拉碳时间;根据钢种要求细化底吹后搅拌工艺,进一步降低渣中氧化亚铁含量。

效果

冶炼工艺改进后转炉冶炼指标改善明显

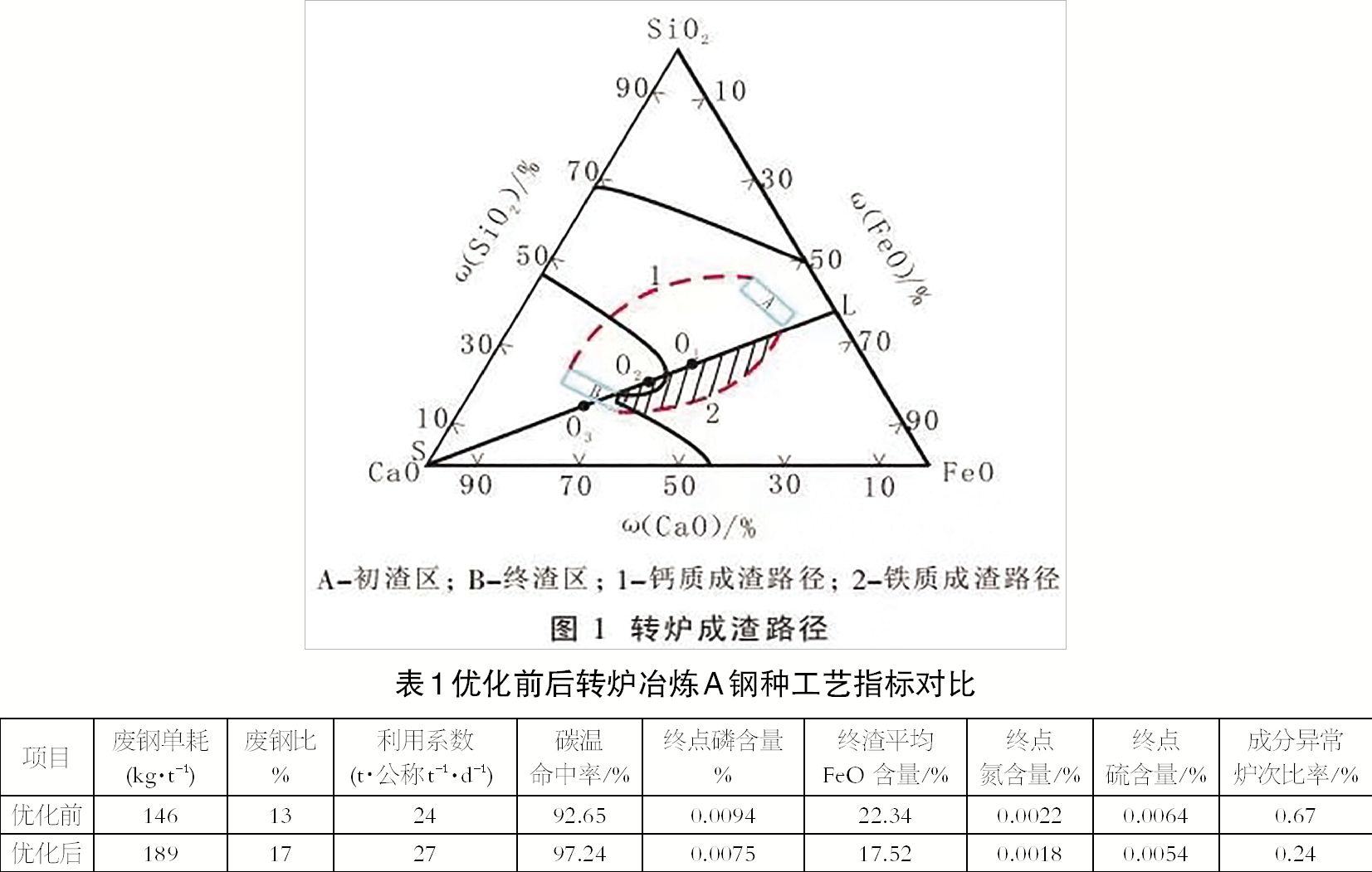

由表1可以看出,通过上述冶炼工艺的优化改进,转炉冶炼指标得到改善,废钢比最终达到17%,废钢单耗提高了43千克/吨钢,利用系数提高3吨/(公称吨·天);转炉冶炼终点碳温命中率、终点磷含量、终渣平均氧化亚铁含量、成分异常炉次比率4项指标显著改善;终点氮含量和硫含量分别降低了0.0004%和0.0010%,回硫和增氮的情况得到控制,虽然对比低废钢比操作有所增加,但仍控制在较低水平,满足低氮钢、低硫钢的标准要求。

免责声明:tiegu发布的原创及转载内容,仅供客户参考,不作为决策建议。原创内容版权仅归tiegu所有,转载需取得tiegu书面授权,且tiegu保留对任何侵权行为和有悖原创内容原意的引用行为进行追究的权利。转载内容来源于网络,目的在于传递更多信息,方便学习交流,并不代表tiegu赞同其观点及对其真实性、完整性负责。如无意中侵犯了您的版权,敬请告之,核实后,将根据著作权人的要求,立即更正或者删除有关内容。申请授权及投诉,请联系tiegu(400-8533-369)处理。